北科工研“人工智能+业务”系列报道二丨AI+生产集控:构建“脑眼耳手”协同的智能驾驶系统

面对提质增效与低碳转型的双重压力,传统钢铁生产在迈向少人化、无人化的过程中面临瓶颈:其效能高度依赖人工经验与实时操作,难以实现全局优化与稳定控制。“AI+生产集控”的核心,在于构建一个能够系统性替代并增强人工操作的智控系统。我们通过打造数字化的“脑、眼、耳、手”,推动生产操作从“人工驾驶”向 “智能驾驶” 转变,实现生产控制的自主协同与闭环优化。

01 “AI+生产集控”的整体思路

传统模式依赖人员在现场与操作室进行状态识别、判断和操作,我们的重构旨在建立一个自主的“感知-分析-决策-执行”闭环:

(1)决策核心

以融合机理与数据的AI模型,替代人工经验判断,实现工艺参数的自主寻优与智能决策。

(2)全域感知

通过视觉与声学传感网络,实现生产环境、设备状态与安全风险的7×24小时智能监控,替代人工巡查。

(3)精准执行

通过机器人及自动机构,替代高危、重复性的人工现场作业,实现可靠操作。

这一转变将人员角色从操作者升级为系统监护者与优化者,是实现少人化的关键。

02 生产集控典型AI应用场景介绍

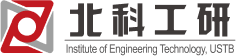

(1)基于AI智能体的生产集控之“脑”——智能决策,工艺优化

为适应钢铁生产中多批次小批量特点,克服生产流程复杂、上下工序耦合、工况波动大等不利因素,基于海量历史数据、工艺机理和专家经验,采用先进的AI智能体技术,针对炼钢终点控制、连铸二冷水调节、加热炉自动烧钢、轧钢温度控制等关键工艺环节,打造具备“工况识别、推理规划、决策执行”能力的生产智慧大脑,推动生产优化从“经验驱动”向“数据+知识双驱动”转变,实现工艺过程控制的自主寻优与智能决策。

应用效果:加热炉出钢温度合格率稳定在90%以上,吨钢燃气消耗降低3%,氧化烧损率下降6%,实现了质量、能耗与效率的全局协同优化。

(2) 基于机器视觉的生产集控之“眼”——全域感知,安全生产

为适应钢铁生产车间工况复杂、区域广阔特点,克服传统操控人防依赖高、巡检有盲区、响应滞后、人工点检低效易错等痛点。以AI视觉中台为核心,融合物联网、大数据技术,针对人员违章行为识别、设备状态巡检、生产质量检测、环境与危险源监控等关键管控场景,构建“端-边-云”协同感知网络,推动管控从“被动处置”向“主动预判”转型,实现对生产全域7×24小时无死角的智能化风险监测与预警。

应用效果:将安全监控升级为全天候自动巡检,典型违章行为查出率提升50%以上,关键工序自动化率达98%,构筑了主动精准的智慧安全防线。

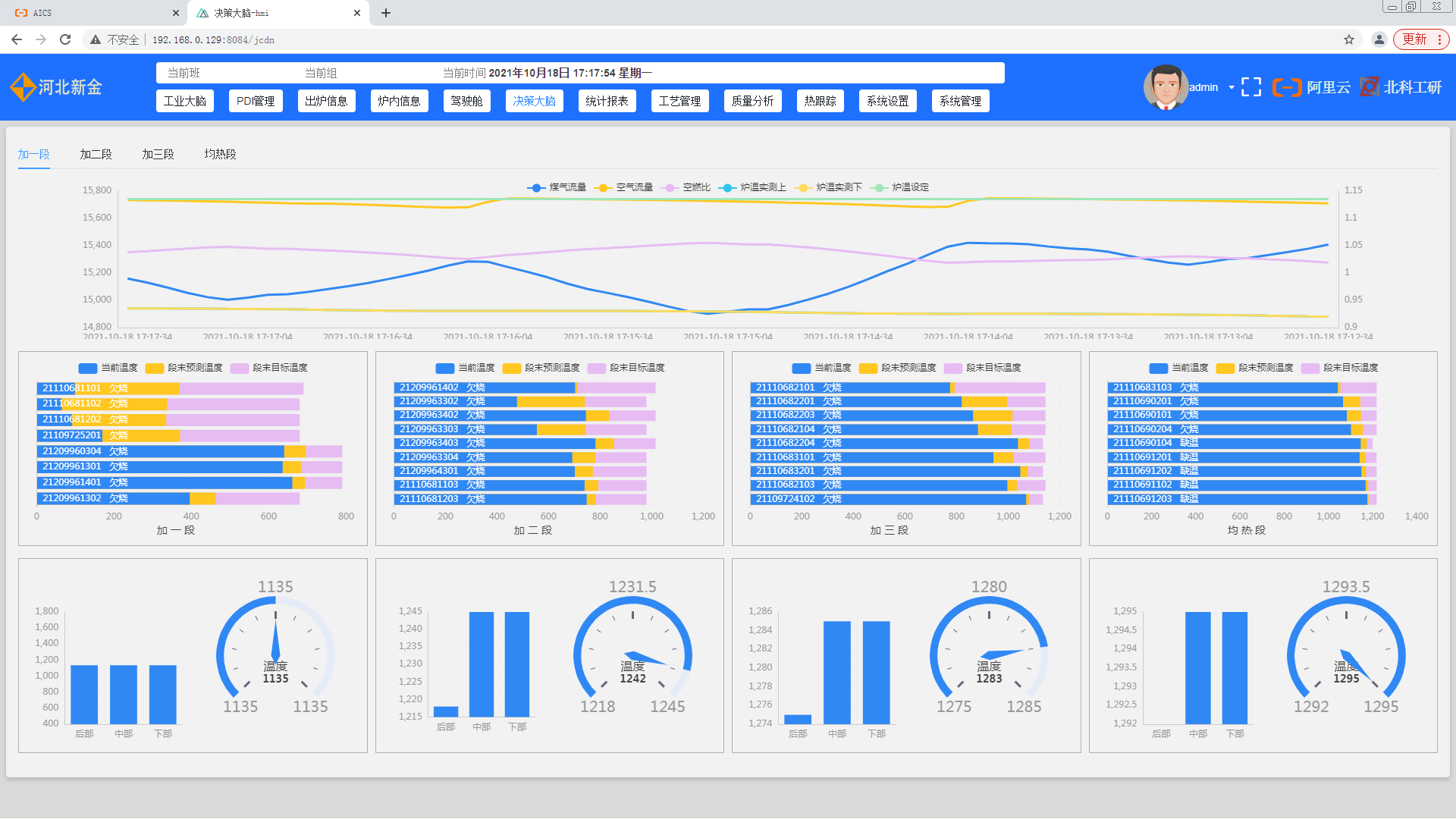

(3) 基于智能语音的生产集控之“耳”——语音交互,智能互联

为适应钢铁生产集控统筹要求高、产线信息交互繁的特点,克服传统模式集控中心信息过载、手动检索繁琐低效,设备早期故障难察觉,工序物流状态需人工确认等痛点。以智能语音识别、声纹分析为核心,融合自然语言处理与工业知识图谱,针对高效交互与快速操作、设备听诊、工艺聆听等核心运营需求,搭建智能听觉感知体系。推动人机交互模式从“手动眼查”向“音随心动”的转变,实现人机高效交互与工况精准研判。

应用效果:关键操作响应时间缩短70%以上,实现了设备故障的预警前置,并能辅助判断生产状态。

(4)基于智能机器人的生产集控之“手”——精准执行,柔性作业

为适应钢铁生产现场温度高、粉尘多等操作环境特点,克服部分作业重复性高、精度要求严,传统人工操作存在安全风险高,效率低、误差大、易疲劳等痛点。基于高精度视觉、激光定位与三维点云等多模态感知和AGV等移动平台技术,采用先进AI智能体技术,针对标识与取样检测、辅助与装载、特种加工等高危辅助作业,打造“钢铁巧手”智能机器人系统。推动机器人与产线设备的深度联动、感知与执行的精准协同,实现“手脚协同”的柔性作业。

应用效果:将相关高风险岗位的人工干预需求减少80%以上,关键作业准确率超过99.5%,为柔性化生产提供了可靠的自动化执行单元。

03 “AI+生产集控”的实践与推广

“脑眼耳手”协同的生产集控系统已在南钢、沙钢、永钢、日钢、莱钢、包钢、青山印尼等多家企业成功应用,其价值体现在:提升运营韧性,通过系统自主运行减少对人力的依赖;挖掘增效潜力,通过全局协同优化实现能效与质量的双重提升;沉淀核心知识,将工艺经验转化为可迭代的数字资产。该系统不仅是实现减员增效的工具,更是驱动钢铁生产向“智能驾驶”模式演进、最终构建无人化“黑灯工厂”的核心技术基石。