北科工研“人工智能+业务”系列报道五丨AI+智慧物流:构筑钢铁物流全链路智能管控新生态

物流作为连接产、供、销的核心枢纽,其效率与安全性直接决定企业核心竞争力。传统钢铁物流长期面临库区自动化水平低、人工依赖度高、调度决策滞后、安全风险突出等问题,难以适配多品种、小批量的生产节奏与精准交付需求。北科工研依托人工智能、机器视觉、数字孪生等前沿技术,打造“感知-调度-执行-管控”的全链路协同的AI+智慧物流体系,推动钢铁物流从“人工调度”向“智能协同”跨越式转型,为行业物流智能化升级提供核心技术支撑。

01 AI+智慧物流整体思路

北科工研打破传统物流分散化、经验化运营模式,构建自主闭环的智能物流管控架构,核心在于实现“四大转变”:

(1)全域感知替代人工巡查:通过激光雷达、机器视觉、多源传感器构建立体感知网络,实现物料、设备、车辆、环境的全天候监测,精准捕捉位置、状态、风险等关键信息。

(2)自动排产、智能调度替代人工决策:融合工艺机理与海量运营数据,建立多目标优化计划排程及调度模型,实现天车集群、运输车辆、产线衔接的全局协同决策。

(3)自动执行替代人工操作:完成行车、装卸等设备的无人化改造,替代高危、重复性作业,保障操作精度与安全性。

(4)数字管控替代现场值守:基于5G与数字孪生技术搭建远程集控平台,实现物流全流程可视化监控与动态优化,人员角色从现场操作者升级为系统监护者。

这一架构彻底打通物流各环节信息断点,实现“数据驱动、智能协同、安全高效”的物流运营新模式。

02 智慧物流典型AI应用场景介绍

(1)多源感知:全域精准识别,筑牢数据底座

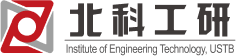

针对钢铁物流场景中物料密集堆垛、形态易变、环境复杂等感知难题,北科工研开发多源信息三维重构与环境感知技术,实现车辆与车载物料瞬态识别定位,攻克棒材、高线库区堆垛特征识别难题,覆盖运输链、汽车、火车等多运输场景全自动识别与跟踪。

应用效果:彻底解决传统人工识别效率低、误差大、安全风险高的痛点,关键场景识别效率提升90%以上,为后续调度与执行提供精准数据支撑。

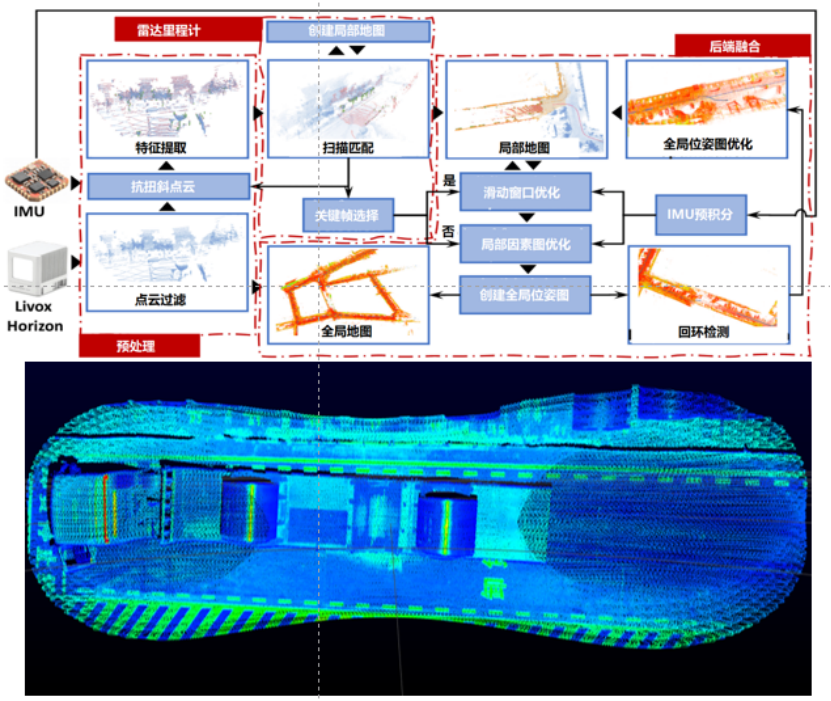

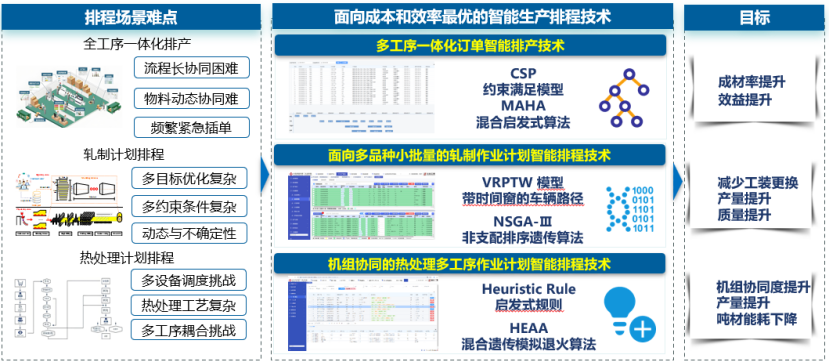

(2)自动排程与智能调度:全局协同优化,提升流转效率

面对生产与物流设备资源紧张、时空耦合性强、动态扰动频繁等调度难题,构建融合AI算法的物流调度,实现调度决策的智能化与最优化。综合考虑生产计划、发运需求与吊运效率,降低倒垛率及动态库存量,数字孪生驱动的动态调度系统,可实现设备故障、订单插入等扰动的秒级响应,保障物流系统稳定运行。

应用效果:物流整体运营效率提升,账物相符率达99.9%,实现物流资源的最优配置与高效流转。

(3)自动执行:无人精准作业,降低安全风险

针对钢铁物流现场高温、粉尘多、作业强度大、安全风险高的特点,打造物流设备自动执行系统,实现高危场景的自动化作业。自动完成物料转运作业,相关高风险岗位人工干预需求减少80%以上,关键作业准确率超99.5%。

应用效果:彻底改变传统人工操作风险高、效率低、易疲劳的现状,实现棒材、方坯、高线等多品类物料的自动搬运与装卸,为企业安全生产提供坚实保障。

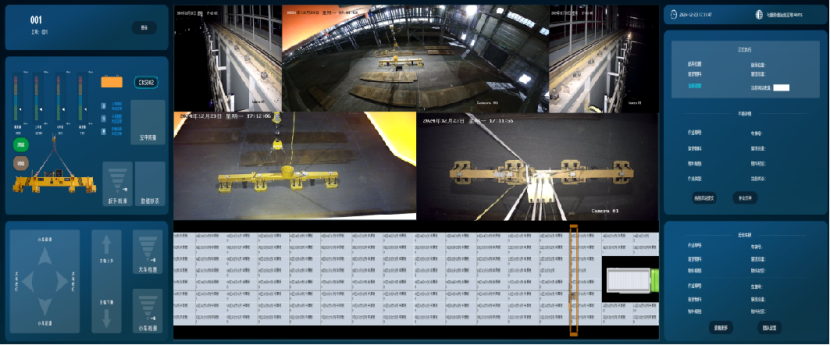

(4)远程集控:数字孪生管控,转变运营模式

依托工业5G与数字孪生技术,构建智慧物流远程集控“中枢”,实现物流全流程的集中管控与智能决策。搭建全场景3D可视化平台,实时映射库区设备、物料、车辆状态,支持远程监控与操作,基于AI的设备健康监测系统,通过故障树分析与模糊推理,有效降低设备故障率,节省维护成本;视觉AI安全监管系统实时识别人员违章、设备异常等风险,实现安全管控从“被动处置”向“主动预判”转型。

应用效果:彻底改变传统物流“多人值守、分散操作”的运营模式,大幅降低人员劳动强度,提升管理效率。

03 AI+智慧物流实践与推广

北科工研“感知-调度-执行-管控”协同的智慧物流系统,已在南钢、湘钢、马钢、粤裕丰钢铁、辽宁东风金属物流园等20余家企业成功落地,覆盖棒材、方坯、高线、宽厚板等多品类物料的库区物流与园区物流场景,创造了多项行业“首套”落地:粤裕丰钢铁首套棒材平面无人库、马钢首套高线平面无人库、湘钢首套方坯平面无人库等。

该系统的推广应用,不仅带来显著经济效益,更为企业提升三大核心价值:提升运营韧性,通过系统自主运行减少对人力的依赖;挖掘增效潜力,实现物流效率与成本的最优平衡;沉淀数字资产,将调度经验与工艺规范转化为可迭代的智能模型。