实力认证丨北科工研为铝加工企业提供体系化智能工厂解决方案

金秋时节,捷报频传!北京科技大学设计研究院有限公司(以下简称“北科工研”)近日成功中标铝基新材料智能生产全流程管控平台服务项目。此次中标并非全新合作起点,而是又一深度合作成果:继此前联合数丝科技集团为铝基新材料集团打造南宁铝基工业大数据底座后,本次再度携手铝基新材料集团、数丝智联科技有限责任公司共建智能生产全流程管控平台,标志着三方合作正式迈入新阶段。

一、技术筑基:以“高精度+智能化”破解行业痛点,筑牢合作根基。

北科工研的持续合作底气,源于15年来在铝加工领域的技术深耕。自2009年起,率先将数据挖掘技术引入铝轧制领域,一举攻克高精铝板带、优质铝箔的工艺难题,精准管控厚度精度与板形质量,从根源上解决了传统加工“精度难控、质量不稳定”的行业痛点。

随着技术迭代,北科工研进一步依托“机理模型+数据模型”双核驱动模式,构建多类应用模型,实现了从“单一工艺控制”到“全流程质量管控”的跨越式升级。这一技术实力在2023年12月得到权威认证——“高精铝板带生产全流程质量智能管控技术”斩获“中国有色金属工业科学技术奖一等奖”,成为铝加工智能化领域的技术标杆。

生产现场掠影

二、实践落地:从标杆项目到行业赋能,验证方案价值

技术的成熟度,最终需通过实践检验。早在2018年至2021年,北科工研便已将技术转化为实际价值,先后为中铝、南南铝、新疆众和等头部铝加工企业落地质量管理系统,推动行业质量管控智能化升级。此前更承接多个铝加工企业智能制造专项项目,积累了丰富的智能工厂建设经验。

此次与铝基新材料集团、数丝智联合作的全流程管控平台,正是技术与经验的集大成之作。通过数据整合打破信息壁垒,既支撑柔性生产下的订单快速响应与工艺调整,高效应对多批次小批量排产以缩短交付周期,又能实现全流程物料溯源与精准匹配。同时通过实时工艺监控降低废品率、预测性维护减少设备停机,并以可视化模拟优化生产,最终形成“订单-生产-质量-设备”全链路的柔性化、透明化管控能力,精准解决企业的核心痛点。

数字孪生工厂

三、体系化赋能:适配铝加工“智能制造”转型核心需求

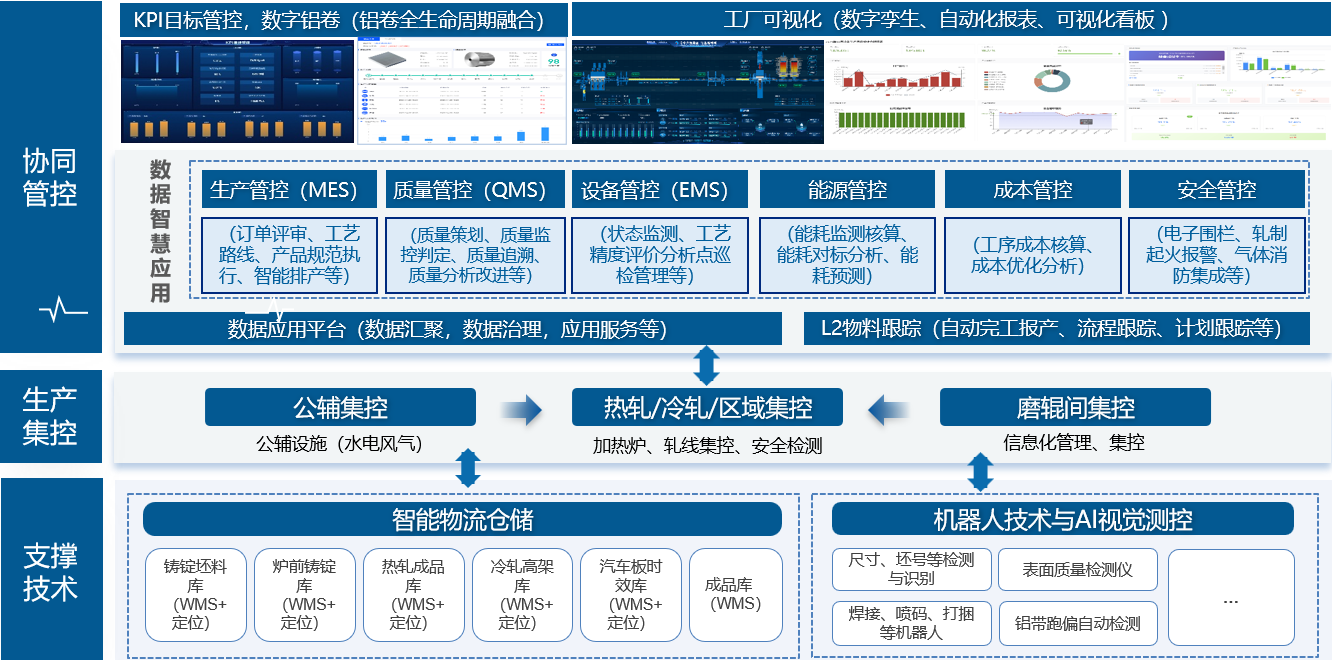

从首次合作搭建工业大数据底座,到此次落地全流程管控平台,北科工研与合作方的协同不断深化,体现出对铝加工企业数字化转型需求的深刻理解。自2022年起,北科工研便融合工业互联网、数字孪生等前沿技术,为铝加工企业量身打造“系统集成+数字化转型”的体系化解决方案,构建起覆盖“支撑层--生产层--智能化应用层”的全流程数字化体系,并且针对铝基新材料项目,精准适配不同的细分场景。

高精铝箔生产具有流程长、工序交互密集、分卷与倒卷操作常态化等特点,而生产信息依赖人工记录传递,直接导致生产跟踪困难、过程监控缺位、责任界定模糊等问题,通过构建体系化解决方案,可实现每一铝箔卷的分卷来源、倒卷历史、操作细节清晰可查,实现分卷、倒卷全链路可溯,生产过程实时可控,责任精准到人,并为工艺优化提供精准支撑,进一步提升产品一次合格率,最终推动高精铝箔生产从传统“粗放管理”向“精准管控”的深度转型。

在定制铝材交付场景中,传统排产存在“复杂无序、节奏失衡”痛点,依托体系化解决方案,以“柔性排产 + 物料精准匹配”为核心,结合设备实时产能、物料库存动态生成最优排产计划,在提升原材料利用率的同时,有效降低单位产品能耗,实现定制化交付的效率与成本双重优化。

铝加工智能工厂体系化解决方案不仅能匹配企业从“传统制造”向“智能制造”的阶段性转型诉求,更能提供长期可持续的升级保障,助力铝加工企业在智能化浪潮中持续提升竞争力。未来,北科工研也将继续以技术为核、以实践为基,为铝加工行业的智能化转型贡献更多力量。

体系化解决方案架构