北科工研“人工智能+业务”系列报道三丨AI + 数字孪生:告别“事后诸葛亮”,重塑运营“掌控力”

在市场竞争加剧与生产复杂度攀升的双重压力下,如何实现效率、成本、交付的极致协同,已成为钢铁企业的“必答题”。然而,传统管控模式受限于数据孤岛与过程“黑箱”,运营优化往往止步于 “事后统计”与“经验救火”,难以应对复杂多变的生产挑战。

如何破局?构建全域运行态势的“仿真、推演与优化”能力。

通过“AI + 数字孪生”深度融合,我们不再仅仅是把产线状态“映射出来”,更是利用高保真模型把未来场景“推演出来”,用AI算法把最优策略“算出来”。这不仅仅是技术的升级,更是管理模式的重塑——推动企业从“被动处置”向“主动预判、系统调控”跨越,为精益运营装上真正会思考的“智慧引擎”。

01 整体思路:构建“仿真-推演-决策”数智闭环

针对钢铁生产过程黑箱、多变量耦合、决策验证难等痛点,以“高保真仿真、动态推演、全局优化”为核心,构建企业数智底座:

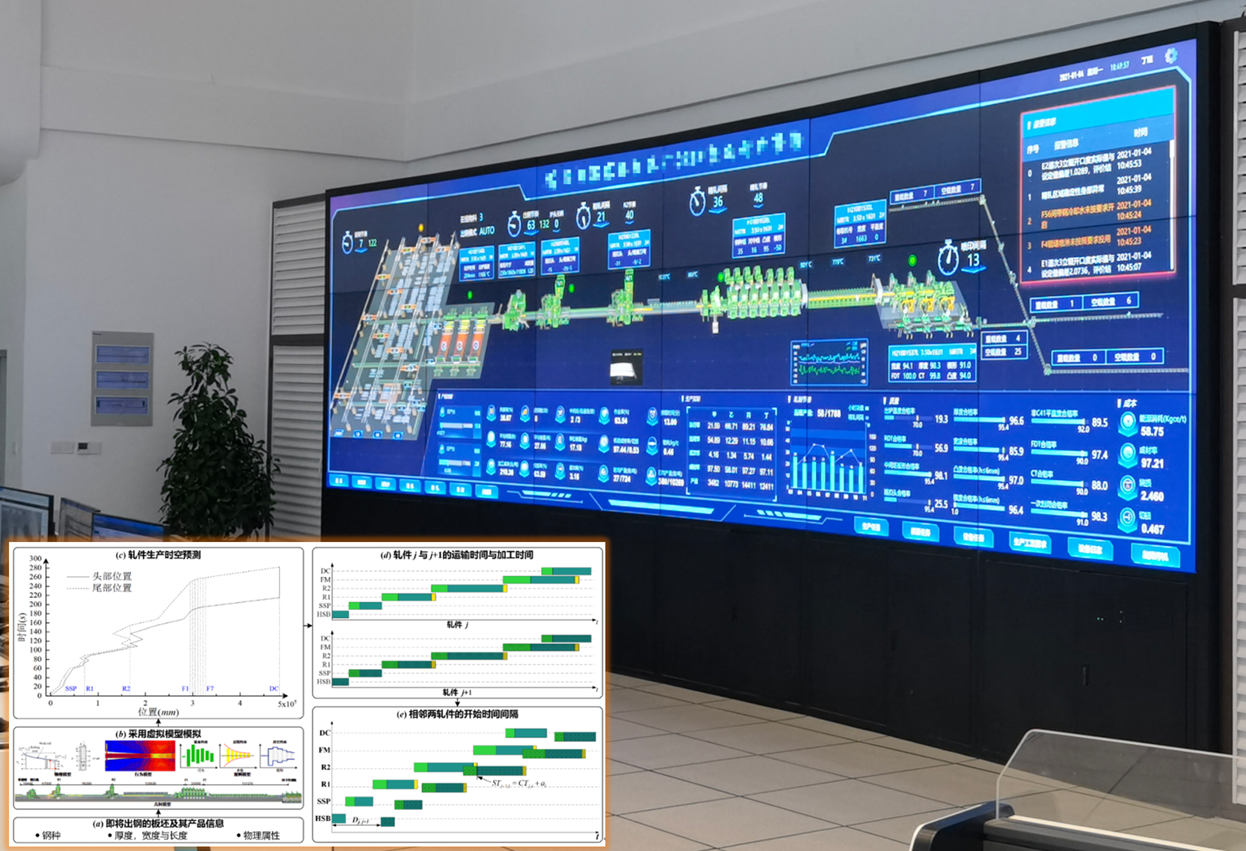

全景仿真:不仅是物理实体的几何映射,更通过机理模型还原生产、能源、物流的动态运行逻辑。

推演分析:基于历史与实时数据,利用AI算法对未来状态进行超前预演,识别潜在瓶颈与风险。

优化决策:构建“多目标寻优”模型,输出调度与控制策略,形成“仿真验证—决策下发—闭环反馈”的运行机制。

02 四大核心场景,解锁精益新范式

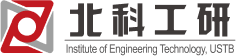

(1)场景一:经营指挥中枢 —— 从“静态报表”到“经营沙盘”

痛点:经营指标滞后,无法量化突发状况(如设备异常、库存等)对全局成本与交付的影响。

解决方案:基于数字孪生构建 “企业经营沙盘”。融合全流程、全业务数据,利用时序预测与因果分析模型,进行动态推演。模拟不同排产方案下的经营结果,支持“What-if”假设分析。

AI赋能:通过多维归因与情景推演,生成“异常根因—未来趋势—调整预案”,辅助开展前瞻性决策。

实效:从“事后复盘”转向“事前预演”,跨工序决策响应从数小时缩短至分钟级,显著提升经营韧性。

(2)场景二:生产过程精益管控 —— 从“局部调度”到“全局运筹”

痛点:工序衔接依靠经验,难以准确评估效率瓶颈,调度指令缺乏全局最优性。

解决方案:构建全流程物料流仿真模型,实时映射并预测物料流转状态。结合运筹优化算法与强化学习,智能识别工序堵点与节奏偏差,动态计算最优工序衔接方案。

AI赋能:通过瓶颈仿真与智能调度,实时预警节奏断点,生成“最优调度指令”与“节奏挽回策略”。

实效:异常响应前移,实现“预测性调度”,生产效率波动明显收敛,过程管控由经验驱动迈向模型驱动。

(3)场景三:核心工艺在线优化 —— 从“黑箱试错”到“透明智控”

痛点:冶炼、加工等过程非线性强,内部状态不可见,参数调整依赖人工试错,质量波动大。

解决方案:采用“机理+AI”融合建模技术。利用工艺仿真数据训练AI代理模型,实时反演生产过程的温度场、流场等微观状态,让关键工序“透明化”。

AI赋能:通过虚拟量测与参数寻优,构建“感知—映射—预测—优化”闭环,在异常发生前自动推荐最优工艺参数。

实效:工艺优化告别“盲调”,实现核心参数的自适应闭环控制,显著降低工艺波动与试错成本。

(4)场景四:智能交互与大模型应用 —— 从“人找数据”到“辅助决策”

痛点:专家经验固化在文档中,跨系统取数分析门槛高,难以在决策现场快速获取知识与数据支撑。

解决方案:深度融合企业私有数据(RAG技术)与大模型能力,构建既懂业务又懂数据的“决策僚机”。

AI赋能:

智能问数:打破系统壁垒,自然语言提问(如“分析上周能耗异常原因”),模型自动调用工具抓取数据并生成图表。

辅助决策:激活沉睡知识库,结合当前生产状态进行推理分析,提供有据可依的故障排查与优化建议。

实效:交互方式跃迁为“自然对话”,从单纯的“看数”升级为“问策”,大幅提升现场问题的处置效率与准确度。

03 落地见效:多地开花,实绩验证

目前,数字孪生解决方案已在海内外多个钢铁和有色企业成功落地。后续,我们将不断推进“AI + 数字孪生”融合,打通全流程数据,结合生产实践,为企业沉淀统一的数据资产与知识库。通过构建“风险识别—沙盘推演—闭环优化—量化验证”的全链路管控机制,推动企业从“经验粗放管理”向“模型精益智控”的转变,增强运营决策的预见性,为企业高质量发展注入强劲的数智动能。