热轧无缝钢管生产闭环控制全新模式:闭环轧制项目上线阶段成果汇报

会议启幕:校企协同,共话成果谋新篇

近日,承德建龙特殊钢有限公司(以下简称“承德建龙”)热轧无缝钢管闭环轧制项目上线阶段成果汇报会在承德建龙行政楼会议中心顺利召开。承德建龙常务副总经理凌仲秋,轧钢厂副厂长董清、姚双来,北京科技大学科技成果转化研究院副院长、北京科技大学设计研究院有限公司(以下简称“设计院公司”)副总工程师王晓晨,以及双方项目组成员齐聚一堂,共忆项目攻坚历程,共评全年阶段性成果,共绘未来发展蓝图。此次会议的顺利举办,不仅标志着承德建龙核心生产环节智能化转型升级取得突破性进展,更彰显了校企携手、协同创新、共促发展的深厚情谊与强大合力。

会上,项目团队全面复盘了全年项目推进情况、上线投用细节及核心落地成果。凌仲秋对项目组全年的辛勤付出与突出成果给予充分肯定,高度赞扬了项目组的专业素养、责任担当与科研攻坚精神。他表示,此次汇报会既是对全年工作的全面总结,更是对未来工作的明确部署,期待双方以此次阶段性成果为契机,携手共进,推动项目应用效能持续升级。

年终成果汇报会

年终成果汇报会

一期回顾:深耕智造,筑牢标杆基础

回溯合作历程,设计院公司自2021年起与承德建龙携手,共同打造多业务智能制造平台,这也是双方合作的智能制造一期项目。该平台集数据治理及集成平台、生产过程质量管控系统、工序级能源介质管理系统、面向多场景及融合技术的数字孪生工厂以及无缝钢管全息表面缺陷检测系统于一体,实现了热轧钢管生产全流程的可视化、数字化、智能化赋能。

凭借合作成果,承德建龙成功斩获工信部“2021年智能制造示范工厂”、“2022年智能制造标杆企业”两项殊荣,并于2023年荣获冶金科学技术一等奖,建立起以信息深度感知、智慧优化决策和精准控制执行为核心特征,具有国际领先水平的钢铁智能工厂样板。

二期启航:精准破局,迭代升级再发力

在一期项目成果的基础上,设计院公司与承德建龙并未停下创新脚步,而是进一步深挖制约钢管质量提升的关键瓶颈,于2025年联合创新研发“基于工业互联网平台的全过程质量诊断分析与在线闭环控制技术”,正式启动智能制造二期项目。

结合无缝钢管行业痛点与实际生产需求,二期项目依托检测系统与模型升级,整合检测、工艺、控制等多方面技术手段,重点开发毛管尺寸闭环测控、连轧钢管全长壁厚闭环控制、连轧削尖参数优化控制、钢管头尾锯切量优化控制等多套业务模型系统,全力实现热轧无缝钢管产品质量优化、尺寸精度提升,全面增强热轧无缝钢管产线的生产质量与运行稳定性。

成果速递:多模块上线投用,成效看得见、摸得着

01.毛管多维度检测精准可控,穿孔参数模型稳效运行

传统生产模式下,毛管外径与长度缺乏有效测控系统,仅依靠人工抽检结果调整穿孔机设定参数,难以形成穿孔机闭环控制体系,直接制约毛管外径加工精度的提升。

通过部署毛管尺寸检测设备可实现毛管外径、长度的实时自动检测,同时完成单支毛管尺寸检测数据的全量记录。基于在线实际生产数据开发的穿孔参数动态优化模型,结合寻优算法可实现参数的自适应调整,对轧辊间距、导板间距、顶头前伸量等关键工艺参数开展动态优化。

应用效果:经多维度验证,穿孔机出口小管径毛管的外径检测精度达±1mm;穿孔参数设定模型连续稳定运行4个月以来,将轧辊间距、导板间距的设定误差精准控制在±1mm,为生产加工的精准性筑牢坚实技术保障。

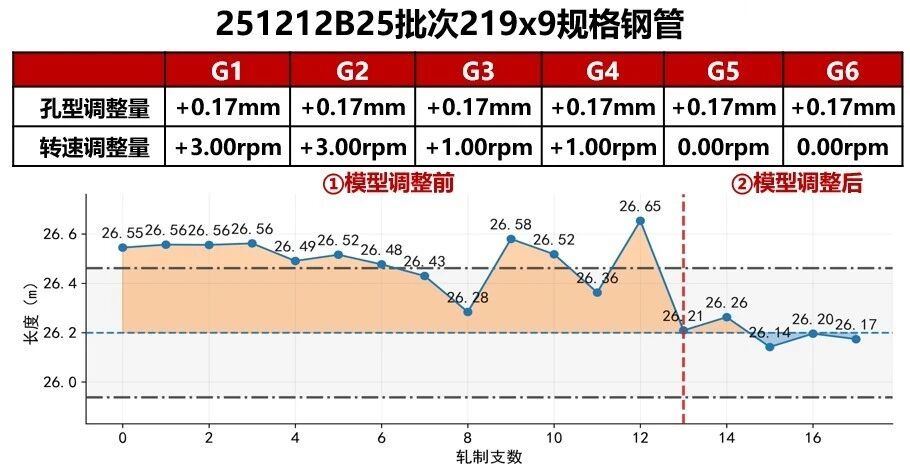

02.连轧壁厚闭环调控,模型调参稳定降差

传统生产模式下,连轧机组辊缝、辊速等核心工艺参数依赖人工经验设定,仅通过冷床抽检结果反馈修正,无法针对单支钢管实现辊缝动态调整。尤其在轧辊更换、规格切换后,辊缝波动幅度较大,难以快速精准给定参数,往往需要反复调整,既影响轧制生产节奏,也制约成品管材的质量稳定性。

相较于人工调整方式,连轧壁厚闭环调整模型基于科学的各机架 “变形分配”核心策略,可实时计算出满足目标长度的精准调整量并一键下发,从而避免原有手动修正产生的人为误差,有效提升生产效率与产品质量稳定性。

应用效果:连轧壁厚闭环调整模型在投用试验阶段运行稳定,经模型在线动态调整后,成品管长度控制偏差由1.27% 降至0.28%,荒管平均壁厚控制偏差由1.71% 降至0.97%,显著提升了产品尺寸质量精度。

闭环控制模型投用效果展示

闭环控制模型投用效果展示

03.削尖参数模型优控,批量验证提质创效

传统生产模式中,在更换产品规格时,因不同订单的工艺质量要求存在差异,针对削尖参数的设定又缺乏统一固定标准,所以削尖参数的设定完全依赖工艺人员和操作人员的人工经验,不仅增加了现场操作难度,还易因参数偏差影响产品质量的稳定性。

削尖参数优化控制模型结合产线特性,基于壁厚检测数据,可精准计算并优化连轧机削尖补偿系统设定参数,大幅降低热轧钢管头尾壁厚超差段长度,从而有效减少头尾锯切量。

应用效果:目前,削尖参数设定模型已实现生产全规格钢管参数计算全覆盖,试验批次单支钢管可减少锯切量50~200mm,为提升产品成材率,实现降本增效奠定坚实基础。

未来展望:闭环赋能升标杆,智造引领新征程

本次闭环轧制项目,是承德建龙在智能制造一期项目基础上的进一步升级,以闭环轧制为核心,持续推动生产全流程智能化转型。预计2026年,各核心模块将稳步全面落地,精准破解传统热轧无缝钢管生产中精度不足、损耗偏高、依赖人工经验等行业痛点,实现生产效率、产品质量与经济效益的三重提升。

立足现有成果,设计院公司将与承德建龙继续携手,持续优化核心技术、完善智能体系,全力打造可复制、可推广的热轧无缝钢管智能制造新模式,奋力争做行业标杆,引领整个无缝钢管行业摆脱传统生产瓶颈,迈向高质量、智能化、高效益的全新发展阶段,以智造力量赋能行业转型升级。