以用户需求为核心的在线全流程数字判钢——攀钢西昌钢钒公司智慧质量判定系统项目圆满验收

2022年8月,攀钢西昌钢钒公司(以下简称“西昌钢钒公司”)智慧质量判定系统项目评审验收会顺利举行。会上,西昌钢钒公司组织专家组对北京科技大学设计研究院有限公司(以下简称“北科工研”)和成都星云智联科技有限公司(以下简称“星云智联”)承担的“西昌钢钒公司智慧质量判定系统”项目进行评审验收,项目经理张雅倩作为北科工研代表参加了现场答辩。经过为期2天的项目汇报和专家质询,验收专家组对项目成果给予了充分肯定,并高度赞扬了北科工研和星云智联项目组的专业精神和技术实力,专家组一致同意该项目通过考核验收。

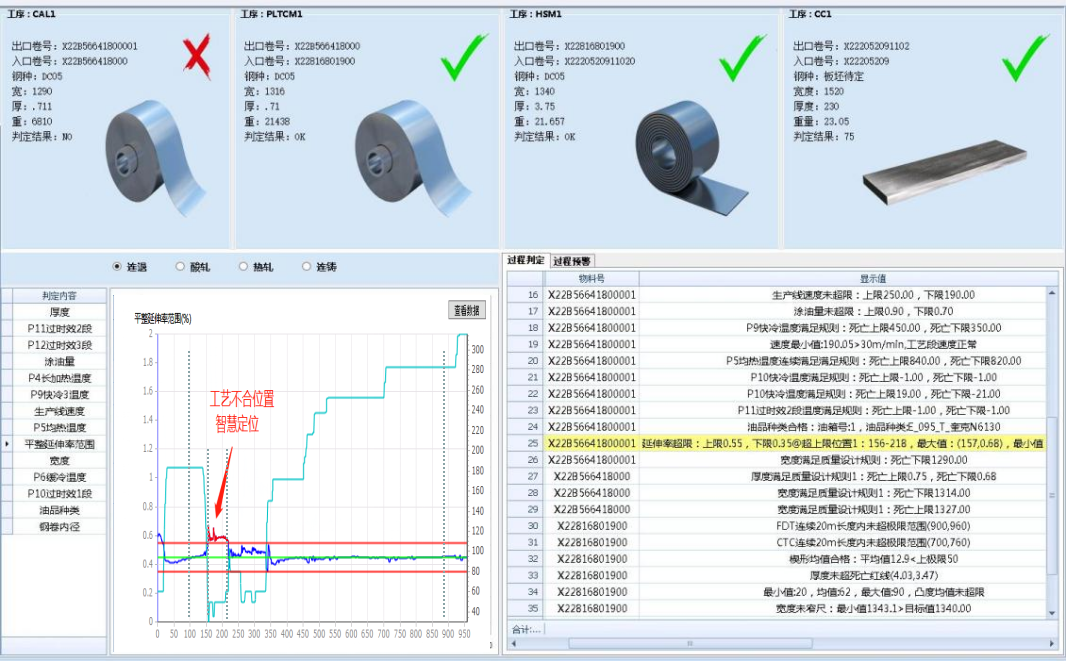

在日益竞争和降本提效的市场环境下,钢铁产品要满足同一产品不同用户的个性化需求,对批量产品质量的稳定性、可靠性及适应性则提出了更高的要求,而全流程工序数据孤岛问题突出,工艺标准、过程参数,质量缺陷位置、人工判定等问题难以实现动态监控评价。因此,西昌钢钒公司与北科工研、星云智联合作,建设钢轧工业大数据平台及过程质量应用,改造了质量管理系统和MES系统,实现过程指令标准质量一贯制,建立了动态用户需求、动态标准参数、动态判定评级模型、动态规则结果的在线实时闭环智慧质量判定系统。

该项目依托北科工研自主研发的iBKLinker冶金工业互联网平台,构建了包含炼钢、连铸、热轧、冷轧等生产线,涵盖了全流程生产过程质量、工艺参数、设备、能源、计量、环保等类型的钢轧工业大数据平台。以物料为对象,通过边缘数据处理技术进行数据预处理、时空变换、精确归集和存储集中管理。

通过基于工业大数据平台的全流程数据追溯模型,实现从提钒到连退的数据贯通,以数字化全流程实时监控物料生产状态,各岗位工程师在工位即可实时获取生产数据,数据使用效率和劳动效率提升60%以上。智慧质量判定系统根据不同订单用户和不同钢种牌号的过程指令集标准及规则进行尺寸和工艺自动质量判定,改变以往单值特征值判定模式,对联合曲线进行过程判定,并在物料长度方向上进行质量缺陷位置定位,实现了从炉次、连铸、热轧卷、酸洗、酸轧及连退子母卷的尺寸和工艺全流程数字判钢评级评价,辅助分析质量缺陷跨工序遗传性问题,从而提高产品等级判定准确率,减少产品质量异议率,降低产品质量损失。

思深方益远,谋定而后动。在智能制造的背景下,通过实行数字化质量判定创新工作,北科工研实现在线生产的动态全流程过程质量管控,与生产制造系统协同实现智慧在线自动质量判定。未来,北科工研将进一步推进对钢铁行业产品质量及智能制造平台及应用的研究与开发,助力钢铁企业向数字化、低碳化转型。