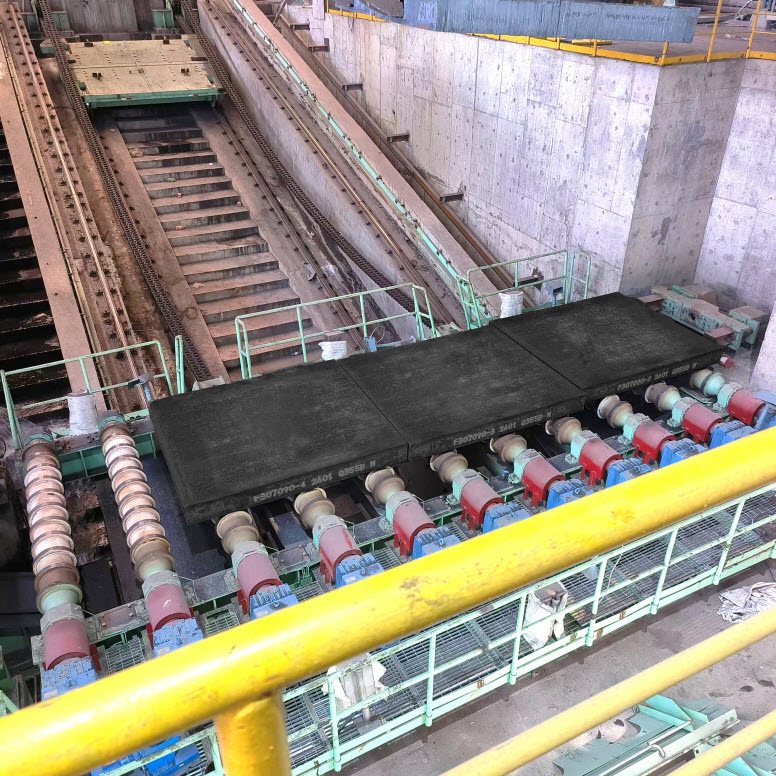

板坯裂纹克星——板坯淬火装置在南阳汉冶特钢4#连铸线上线运行

近日,经北科工研与南阳汉冶特钢协同努力,由 “北科工研”自主研发的板坯淬火装置在汉冶特钢4#连铸线完成热试并上线运行,显著提升了南阳汉冶特钢的产品质量和生产效率,标志着北科工研在服务冶金行业加快发展新质生产力方面取得又一重要进展。

传统连铸后第Ⅲ低温脆性区温度区间约为650-850℃,此温度区间容易出现表面微裂纹—— “热送裂纹”。

为攻克“热送裂纹”,北科工研项目组坚持高标准、严要求、重研发的工作基调,项目中进行了多项创新和技术突破:

分段式框架装备设计,实现分段快捷一体化吊运

汉冶4#连铸线由于其产线特殊性,需要独立快捷吊运,因此该板坯淬火装置以其独特的分段式框架设计脱颖而出。北科工研的中厚板团队突破传统,使用了全方位、立体化的三维建模技术,使得整个装置能够轻松实现用行车整体吊运。这一创新设计不仅极大地简化了设备维护与检修流程,还显著提升了生产线的灵活性和作业效率。

多功能淬火工艺,实现多坯组合自动摆动及一次通过淬火

面对在线辊道空间有限、生产节奏不匹配等长期困扰的行业难题,北科工研的板坯淬火装置再次展现出了其卓越的创新能力。通过精准匹配连铸机的拉速,该装置既支持单坯一次通过式淬火,也能实现多坯组合自动摆动淬火。这一创新工艺不仅有效解决了空间与节奏的双重挑战,确保了生产线的连续高效运行,还为钢铁企业提供了更加多样化的生产方案选择。

低成本低能耗高效淬火,提产、提质、增效

在工艺方面,该装置同样展现出了非凡的创新实力。通过精确控制冷却过程,火焰切割后的高温板坯能够迅速且均匀地冷却至两相区以下温度。这一创新技术不仅有效改变了热装铸坯的内部组织结构,从根本上预防了热送过程中裂纹的产生,还大幅提升了产品质量,减少了废品率。更为重要的是,该装置的改造成本低、节能效果明显,为企业节省了大量的后续处理成本,进一步增强了市场竞争力。

以上技术通过采用板坯在线表面淬火工艺让板坯表面发生相变,提高材料的热塑性,有效抑制裂纹的产生。尤其对于含Nb、V、Ti 、Al的微合金钢连铸坯表面裂纹抑制方面效果尤其显著。

展望未来,北科工研将继续秉承创新、务实的理念,致力于为客户提供更加高效、节能的装备解决方案。并以此项目为契机,做好南阳汉冶特钢4#连铸线板坯淬火项目后续服务等工作。同时,北科工研也将继续深耕钢铁制造技术领域,推动行业向更高水平的智能化、绿色化方向发展,为钢铁行业新质生产力发展贡献北科力量。