板形综合控制技术

板形控制技术是板、带、箔生产中的关键共性技术,备受生产企业和科研工作者所关注。由于板、带、箔生产工序众多,板形质量又受各工序装备、工艺、控制、管理等因素影响,为此,生成机理非常复杂。从上世纪90年代以来,高效轧制国家工程研究中心(以下简称“轧制中心”)紧紧围绕板形的生成机理,在板形质量控制方面做了大量的基础性研究和工程化应用工作,形成了一整套从热轧到冷轧、退火、平整、镀锌等全工序板形控制综合解决方案,取得了显著的效果。

一、 综合板形控制技术的研究内容

近些年,轧制中心在综合板形控制技术方面做了如下研究:

轧机工作辊和支持辊辊形技术及综合辊系配置方案

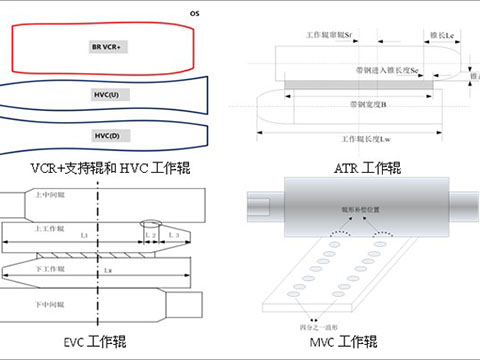

对板形控制中最活跃的因素辊形进行了深入研究,开发的技术如下:变接触支持辊辊形技术VCR,及与CVC/HVC等高次曲线工作辊匹配的VCR+技术;具有强大凸度控制能力的高效变凸度工作辊辊形技术HVC;用于解决不锈钢高次浪形的中部变凸度工作辊辊形技术MVC;用于硅钢边部板形控制的非对称辊形技术ATR和EVC技术等;同时研究了从全工序角度对辊系进行综合优化配置。

热轧和冷轧全套高精度板形控制模型

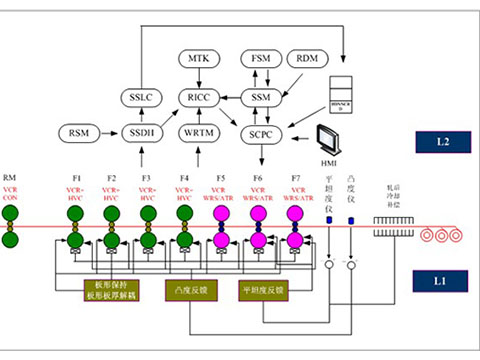

开发了具有自主知识产权的全套板形控制系统,包含在过程自动化L2实现的板形设定计算模型、板形自学习模型、板形评价模型,在基础自动化实现的板形保持模型、凸度反馈模型、平坦度反馈模型、板形板厚解耦模型和轧后冷却平坦度补偿模型、动态分段冷却控制模型等,可实现高精度的板形自动控制。

高品质用钢的全流程板形控制技术

基于板形在各个工序之间的遗传关系以及工序间板形控制能力的协调匹配,开发了包含热轧卷亮带控制技术、冷轧基板起筋控制技术、硅钢横向厚差控制技术等,从全流程角度以工序最低成本为目标解决板形质量缺陷。

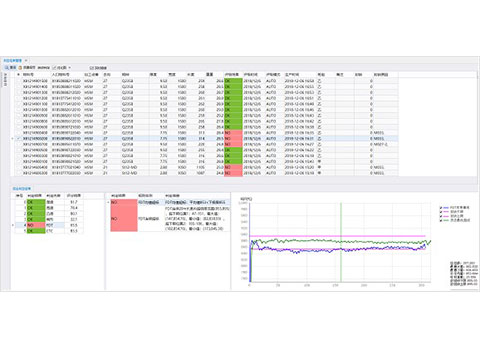

板形在线过程工艺监控及质量判定

通过建立在线过程质量和工艺平台,实时对板形质量进行预警及质量判定,并对判定结果进行自动封锁和后处理。同时,通过数据驱动技术,可实现对大量板形质量异议的离线分析并进行工艺和控制改进。

二、 可工程推广的板形控制成果

通过对综合板形控制技术进行研究,形成了一批可进行工程推广的板形控制成果,能为钢铁和有色企业实现高精度、低风险、高产出的板形质量控制。

(1) 钢铁和有色领域热连轧板形综合控制系统。包括变接触支持辊技术、高效变凸度工作辊技术、非对称工作辊技术、成套板形控制模型等。

(2) 钢铁和有色领域冷轧板形综合控制系统。包括变接触支持辊技术、高效变凸度工作辊技术、边部变凸度工作辊技术、成套板形控制模型等。

(3) 中厚板轧制板形控制技术。包括变接触支持辊技术、边部变凸度工作辊技术、成套板形控制模型等。

(4) 高品质用钢的全流程板形质量控制技术。包括横向厚差控制技术、起筋控制技术、高次浪形控制技术等。

(5) 板形质量在线监控和判定技术。包括规则库的建立、多目标评价方法、过程参数预警、质量综合判定等。

(6) 板形质量异议研究及对策。包括基于质量异议的数据挖掘技术、在线板形质量判定系统、综合对策等。

(7) 板带轧制过程残余应力减量化技术。包括轧后冷却温度场预测技术、温度相变应力多场耦合模型、冷却工艺制度模型等。

(8) 钢铁和有色领域热轧冷轧全工序板形控制技术培训。包括辊形技术、控制模型、现场工艺、质量分析等。

三、 板形方面工程化应用

从上世纪末开始,轧制中心不断和企业合作,进行了大量的板形质量改进和攻关,实现了从理论仿真到辊形设计,再到板形控制系统的开发和全工序板形质量控制的进阶。

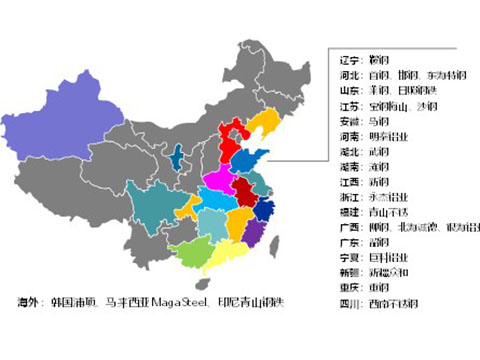

截止2017年,在国内超过26家企业的40余条生产线实现了板形控制技术的输出,如图所示。

轧制中心板形客户关系

除了提供成套板形控制系统解决方案以外,对于很多企业存在的板形质量问题(控制系统由外方提供)和提出的板形控制需求也积极响应,开展板形项目攻关。

和韩国POSCO在工作辊和支持辊辊形方面开展国际合作

自主研发的多种工作辊和支持辊辊形技术

PFEC板形控制系统功能框图

板形控制系统应用于不锈钢热连轧机组

采用PFEC控制系统在银海铝业2850mm轧机生产出板形良好的超宽幅铝卷

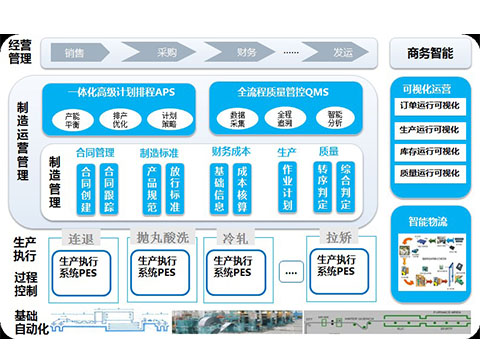

新一代生产协同管控系统

新一代生产协同管控系统实现了合同、标准、计划、质量、成本的全面集成,并对各生产执行系统进行协同调度与管控。再辅以智能物流、可视化运营及商务智能,将企业生产与管理人员彻底解放出来,从而更好地实施生产和质量管控。

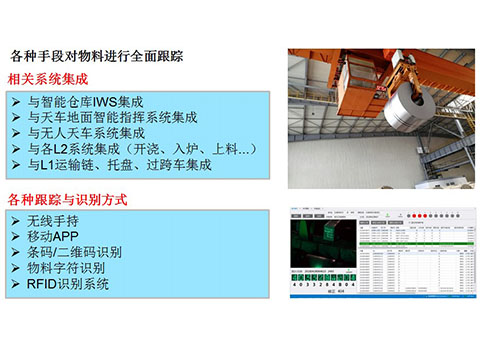

通过机联网、二维码、RFID等物联网技术实现人、机、料之间的互联和感知,减少人工干预,从而提高工厂设施的整体协作效率、提高产品质量一致性、系统性,全面共享车间现场信息流、物流,实现订单拉动式生产。通过订单周期平衡、产能平衡,质量管控、订单与物料全流程追踪等,让企业敏捷响应市场变化。

系统相关成果获得冶金科学技术一等奖、教育部一等奖、冶金二等奖等多个奖项,在武钢、日照钢铁、柳钢、重钢、金天钛金等多家知名钢铁及有色金属加工企业获得广泛应用。

汽车用钢(TWIP钢和DP钢)动态加载条件下变形情况

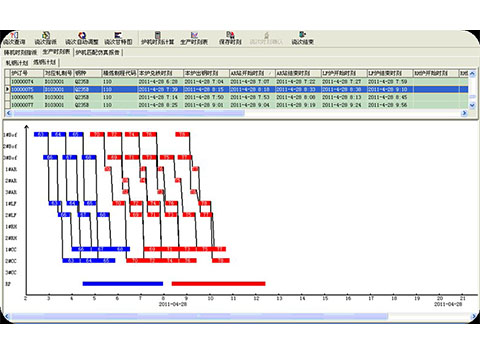

武钢DHCR生产计划甘特图

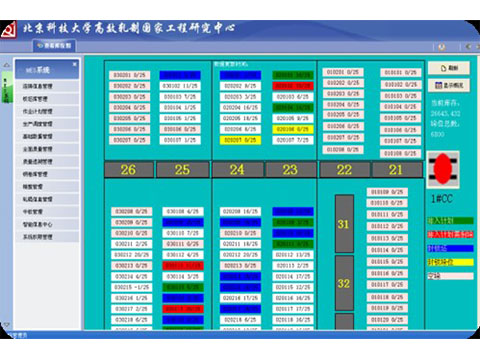

日照钢铁1580热轧厂生产计划编制  重钢1780热轧厂板坯库图

863项目全流程订单跟踪

金天钛金生产计划执行情况监控

钛金属深加工-真空退火

全流程质量管控系统

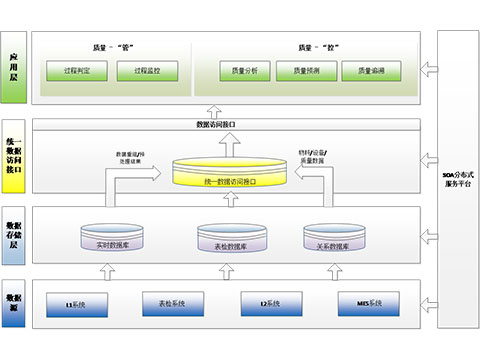

随着汽车工业、高端家电等行业对钢铁产品的质量要求日趋严格,产品的个性化需求也越来越多。为了满足用户对产品的不同需求,真正“以客户为关注焦点”实现产品质量的稳定提升和产品质量的持续改进,通过构建“全流程质量管控系统”,将钢铁产品分散在各制造单元不同系统中的质量信息统一集中到一体化质量管控系统中,实现炼钢(熔铸)、热轧、冷轧、精整产品上下游工序间质量信息的贯通。建立以产品质量为重点,整合数据驱动方法,实现产品质量和过程参数的高效监控、评级、分析和预测。

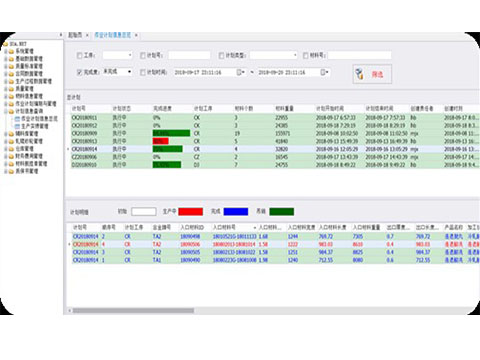

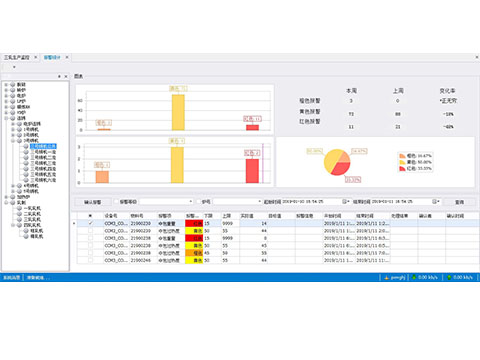

全流程质量管控系统主要包括以下功能:

1)多元异构数据采集。以现代质量管理方法为基础,依托构建的工业大数据平台,对各生产线实施多元异构数据的实时采集,采集内容包括基础自动化L1、过程自动化L2、L3、ERP、表检仪以及大型仪表的相关数据,并对采集数据以物料为对象,进行精确归集。

2)质量判定与评级。以质量设计目标为依据,开发多类判定准则引擎,对各个工序的重要产品质量(包含直接测量和软测量)指标进行精准判定,实现质量判定过程的及时性、无人化及一致性。

3)建立全流程过程监控系统。通过远程监控、SPC监控、规则监控等多类监控方法,对全流程各个工艺段的生产过程工艺数据进行在线监控与预警,并实现基于工艺过程的组合判定。

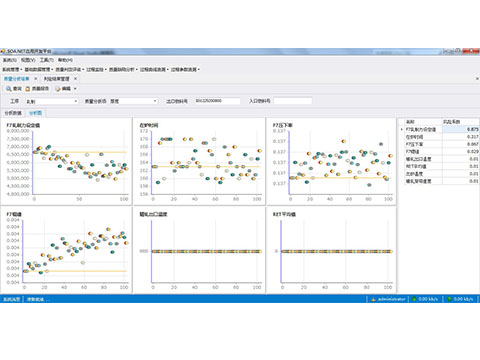

4)质量分析。针对质量异常以及质量精度的相关因素(设备,工艺,控制,操作)分析,开发基于机器学习算法的应用软件和分析工具,进行工艺和质量分析,并基于分析结果的影响因素调整工艺参数或对控制模型参数进行优化。

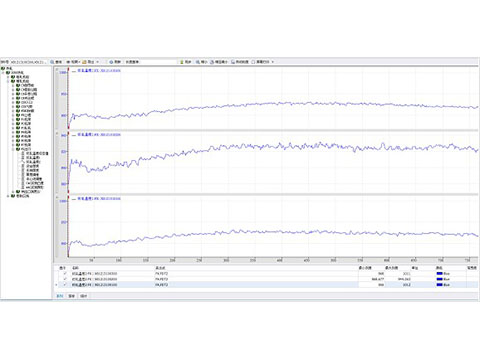

5)质量追溯。根据各工序搜集到的全流程生产数据,以及各个工序间物料号等信息,按照订单、物料号、时间等查询条件,可追溯到产品在整个制造过程中的过程曲线与过程参数,并进行展示与归档。同时,对各类关系数据提供高级算法(如相关性分析、多元线性回归分析、关联度分析等)进行分析。

6)质量预测。质量预测的目标是基于机器学习算法,实现多维度、多变量影响下的不能测量类的质量预测。质量预测可以实现模块定制化功能,根据问题特性如性能预报、板形预测、轧机刚度退化预测、夹杂物预测等,选择与之对应的算法进行质量预测。

质量管控系统应用广泛,从单工序到全工序、从板材到棒线材、从钢铁行业到有色行业,采用数据驱动方法为产品质量提升提供了新思路,也得到了企业的高度认可。

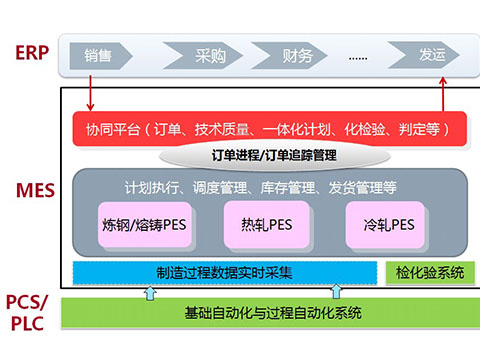

MES(制造执行系统)系统解决方案

随着市场竞争格局的变化,客户对产品规格、质量和交货期的要求越来越高。企业之间的竞争,不仅仅是产品和市场之争,而且是品种差异、质量优劣、成本高低和服务水平之战。MES系统作为上层ERP系统与底层过程控制系统之间的桥梁,起着全面整合制造资源、全方位管理生产进度、质量、设备和人员绩效的重要作用,是制造企业实现敏捷化和全局化的关键系统。多年来工程技术研究院致力于冶金行业MES系统的研究和应用,提供冶金企业全流程生产制造解决方案,集成了合同管理与跟踪、作业计划、生产调度、质量管控、生产过程监控预警、仓库管理、精细成本核算等一系列MES核心组件。系统基于SOA的组件模型,可以针对各企业信息化现状和千差万别的需求,提供灵活、可伸缩的工业解决方案。

该系统已经在国内十余条生产线上得到应用,获得冶金科技奖、教育部科技进步奖等多个奖项。应用结果表明,该系统通过面向客户的精准质量设计、柔性计划与调度管理、热送热装技术、全程质量监控与分析、多维成本核算等模块,有效解决用户生产管控中存在的痛点,成为企业提高综合竞争力的有力工具。

系统总体框架图

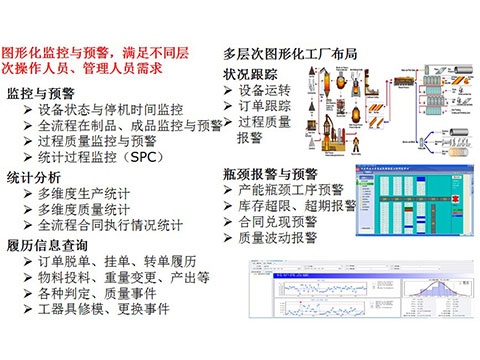

物料智能跟踪与识别  生产过程监控与预警 生产过程监控与预警

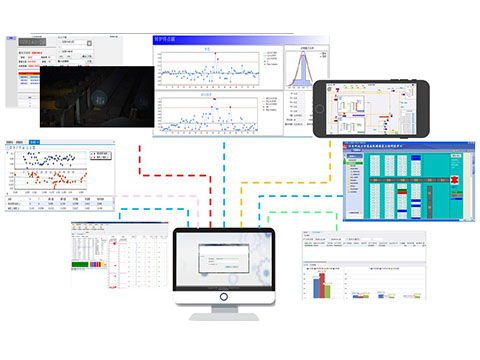

企业运营管理可视化

MES系统应用于钛金属深加工企业

|