热轧自动化解决方案

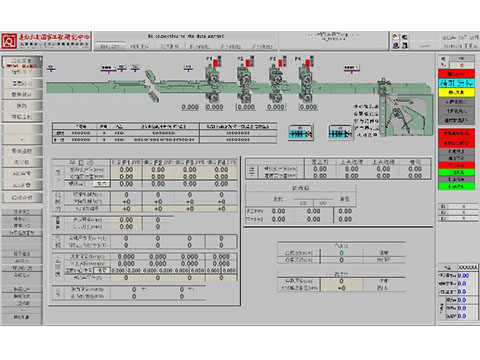

我们始终将热轧自动化技术作为重点研究方向,经过多年自主创新,在软硬件平台、核心装备、自动化系统集成、中间件、控制模型、质量包和系统仿真等方面取得了全面突破,开发出独具特色的适合我国带钢热轧生产的 N-ROLL系统,可为带钢轧制领域提供整套的电气设备和工艺自动化解决方案,能够提供从交直流传动控制、基础自动化、过程自动化到生产管理的全套自动化控制系统,并完成从系统设计、软件设计、编程调试、现场服务到开工投产的全过程。

系统采用热备系统或容错服务器以及多层高速网络结构的硬件方案,并安装具有自主知识产权的稳定高效的过程自动化系统开发平台,应用程序采用标准化的、可自由组合和单独升级的模块设计,为将来的扩展和升级提供极大的方便和空间;系统采用先进的解析算法模型,能对轧件的温度、形状和轧制过程的力能参数和辊缝形状进行精确预报和控制,并自主开发了基于机理模型和数据驱动的全流程板形控制、多机架协调厚度控制、终轧温度和层冷温度控制、微恒张力控制等专有控制技术;可实现基于统计过程、数据挖掘、信息融合等技术的系统智能故障自诊断及控制,并采用容错控制策略提高系统对异常状态的适应能力;针对超薄规格产品的稳定生产,开发了非对称和非稳态条件下的质量控制、高精度数学模型和薄规格板形控制等技术。最新开发的大数据平台、质量管控、生产状态分析、能源介质监控、能耗预测、性能预报、设备生命周期管理等功能模块,提升了系统的智能化水平。

该解决方案已在三十余条新建或改造的钢铁热轧生产线上得到了成功应用,成为冶金行业电气自动化系统集成方案领先者之一。从工程实施和大生产情况看,该系统统调试时间短、维护方便、运行稳定可靠、控制精度高,在提高产品质量、扩大品种和建设速度上都达到了国际先进水平。尤其是近年来在热轧薄规格批量稳定生产方面业绩显著,北海1580生产线在2013年实现不锈钢1.6mm极限规格生产,日照1580生产线在2016年11月实现花纹板1.2mm批量生产和1.1mm的极限试轧,薄规格(2.0mm以下)月占比达到30%左右。

基础自动化现场控制柜

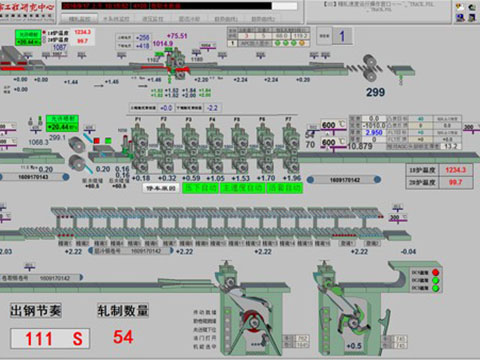

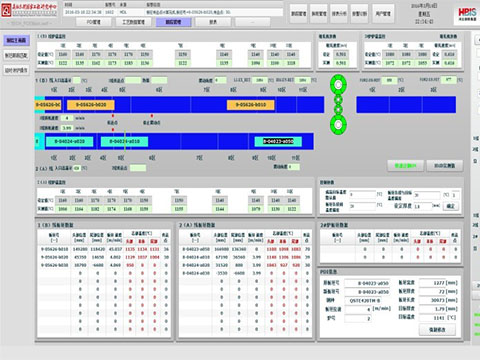

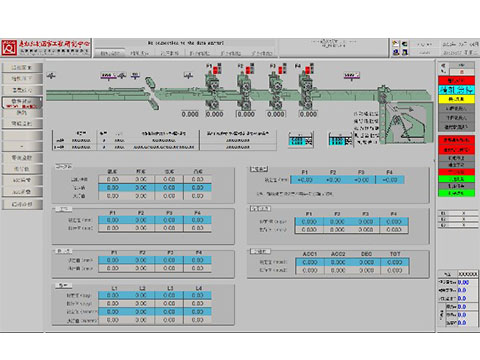

双粗轧机热连轧全线跟踪画面

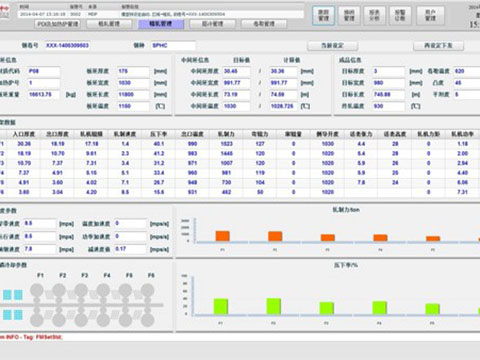

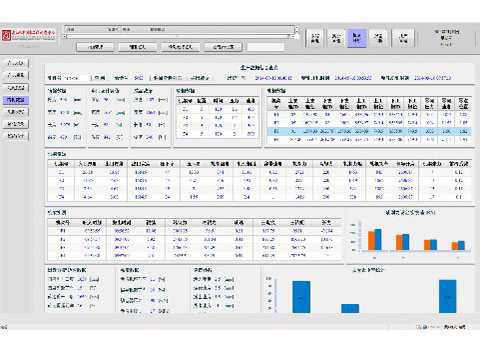

热连轧L2模型设定画面

由轧制中心提供三电系统的带钢热连轧生产线

铝带热连轧产品

大批量生产的带钢热连轧产品

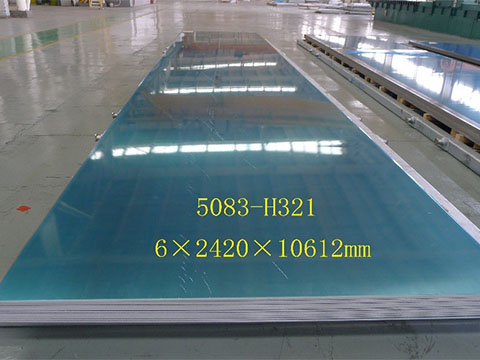

生产的6mm×2420mm的5083宽幅铝板

轧制完成的钛板

高强汽车用钢冷轧关键工艺控制改进及质量优化技术

为满足汽车行业更安全、更轻量化、更环保以及更经济油耗的需求,AHSS(Advanced High Strength Steel 先进高强钢)一直是近年来钢铁工业材料研发工作的重点。双相(DP)钢、相变诱导塑性(TRIP)钢、热成形(HF)钢等先进高强度钢已在汽车中得到大量应用。随着各大钢铁企业高强汽车用钢产品比例的逐渐提高,陆续暴露出一些列的装备设计、控制策略、数学模型等方面的问题,严重影响高强钢生产的稳定性和产品质量。

基于二十多年的研究和实践,结合金属材料、数学模型、自动控制、质量优化控制等交叉学科的研究成果,工程技术研究院逐渐形成了高效实用的高强汽车用钢冷轧关键工艺控制改进和质量控制成套技术,主要包括:

(1)酸轧机组数学模型的结构、工艺参数优化及系统优化改进;

(2)高强钢冷轧轧制稳定性关键疑难问题研究及成套解决方案;

(3)酸轧、连退、镀锌机组高强钢焊接及生产稳定性解决方案;

(4)冷连轧厚度、板形、成材率等质量控制策略优化及改进;

(5)宽幅带钢连退、镀锌生产线跑偏机理及改进研究;

(6)平整/光整机组板形及表面质量控制综合技术等;

相关研究成果已经在鞍钢、马钢、唐钢、涟钢、柳钢、酒钢等多家钢铁企业成功得到应用。可为企业提供高强汽车用钢冷轧及后处理工序相关的关键轧制工艺和质量控制解决方案和技术支持。目前主要的应用业绩如下:

n 酒钢酸轧UCM轧机高强钢轧制二级系统改进及模型优化(2018-今)

n 高品质冷轧及镀锌钢板表面形貌控制及涂装机理研究(2018-今)

n 攀钢冷轧高精度轧制模型及高强钢轧制相关技术研究(2018立项)

n 马钢板带产品高精度轧制技术攻关(2017-今)

n 马钢2130高强钢轧制及轧制稳定综合解决方案(2016-2017)

n 柳钢冷轧控制系统消化及改进研究(2017-今)

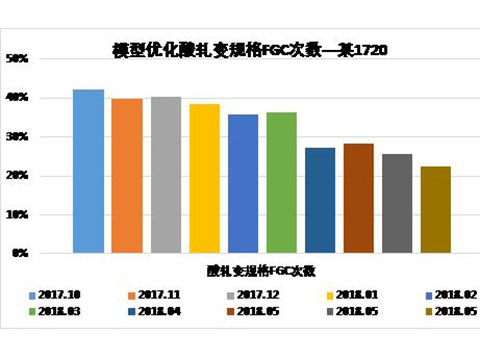

n 涟钢1720酸轧线轧机控制模型优化(2017-2018)

n 马钢宽规格冷轧带钢板形控制及连退机组跑偏预防控制改进研究(2015-2016)

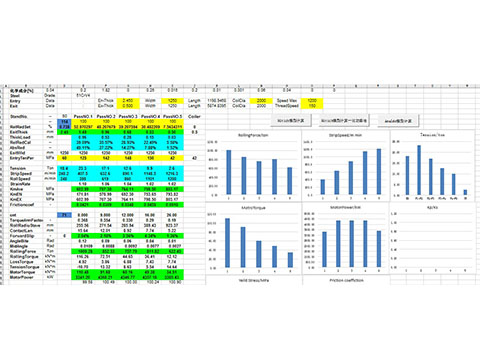

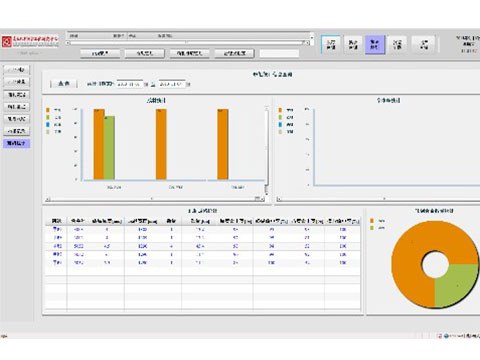

酸轧模型优化开发系统

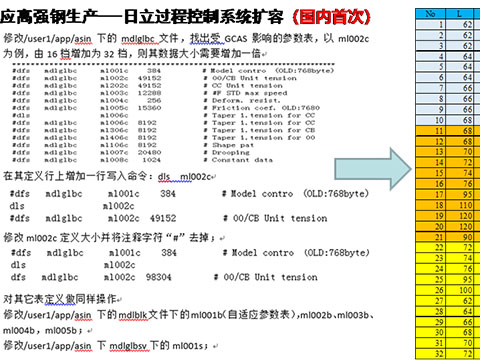

日立酸连轧过程控制系统扩容

先进冷连轧工艺及自动化系统集成解决方案

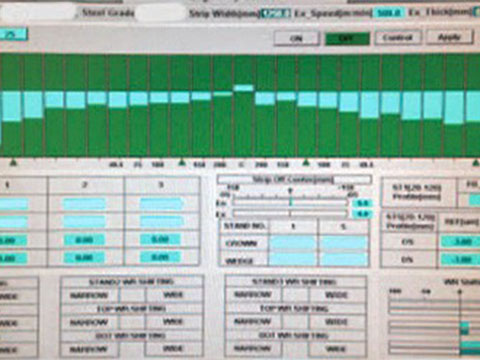

先进冷连轧控制系统集成解决方案包括硬件集成和软件开发两方面,硬件是控制系统工作的基础。控制系统的主要功能包括:酸洗冷连轧主令控制,液压伺服控制,动态变规格,自动厚度张力控制,自动板形控制,表面质量控制,轧制模型设定,模型自适应控制,酸洗冷连轧介质控制,换辊及机架辅助控制,出入口辅助控制,生产管理报表,人机交互界面等。

技术亮点包括:稳定通板技术(包括先进的工艺设定模型和模型自适应技术、轧机振动抑制技术、动态变规格技术、适用于各种材料的灵活的穿带和甩尾策略等);带材表面控制技术(包括打滑和热滑伤抑制技术、乳化液使用技术、轧辊表面形貌和粗糙度控制技术等);精密轧制技术(厚度控制技术、张力控制技术、板形及辊型控制技术、边降控制技术、先进秒流量控制技术等);替代价格昂贵仪表的先进智能控制技术;轧辊和卷材偏心补偿系统抵消连轧机自身的辊系和卷材偏心技术等。

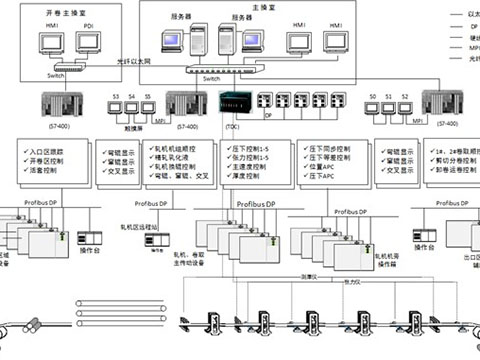

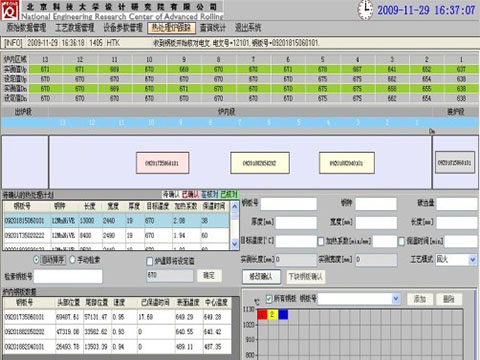

全连续冷连轧二级过程计算机系统,主要包括对生产过程自动化控制;对生产过程的运行管理;对生产过程数据管理等。二级由两台服务器组成,进行各种轧制规范的计算并根据物料跟踪实时将计算结果发送给一级计算机。另一方面从现场实时采集各种参数来进行自学习和自适应, 并实现历史数据的归档和存储并生成报表。二级计算机系统进行实时控制,包括预计算、设定计算、再计算、动态变规格、焊缝保护等控制手段。设定计算采用多种轧制策略,包括相对功率、相对轧制力、相对变形率、绝对变形率、绝对轧制力等方式进行多目标智能优化控制。

一级由多台PLC和TDC高性能控制器组成,完成机组的基础自动化控制功能。控制功能主要包括:主令控制、料流跟踪;速度控制;张力控制;厚度控制;弯辊、窜辊、交叉等板形控制;动态变规格;轧机运行控制;辅助系统控制等。

1250mm全连续冷连轧系统配置简图

鞍钢1500mm硅钢酸洗冷连轧机组

广东四会英发1000mm五机架冷连轧机组

武钢二硅钢1450mm硅钢酸洗冷连轧机组

河北中钢1250mm五机架八辊全连续冷连轧机组

首钢冷轧汽车用钢

首钢冷轧汽车用钢

热处理及加热炉过程控制系统

结合国家“节能降耗”的背景,同时为节约成本提升产品市场竞争力,近年来各钢铁企业纷纷对能耗“大户”加热炉进行改造升级。工程技术研究院致力于加热炉领域的研究已有十多年的历史,涉及范围广泛,包含热处理炉、隧道炉、蓄热/常规板坯加热炉、方坯加热炉等,拥有成套加热炉解决方案,并结合现场进行设备工艺诊断,定制适合每个个体的加热炉过程控制系统,达到提高产品加热质量、节能降耗的目的。多年来,与马钢、宝钢、柳钢、包钢、南钢、涟钢、邯钢、重钢、莱钢等国内钢铁企业合作的加热炉控制系统达20多项,积累了丰富的加热炉控制系统的理论技术及实践经验。

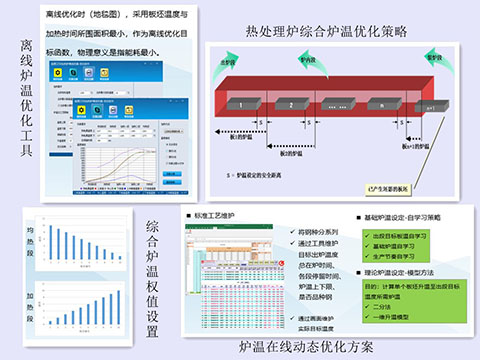

系统主要完成板坯加热炉区域的位置跟踪(包括基于坯号智能识别与核对)、板坯温度预报、加热策略设定及动态优化等功能,实现加热炉物料的全自动控制以及燃烧的智能化。根据炉内板坯的规格、位置以及生产节奏的变化,确定最优加热曲线,动态调整炉温设定值,在保证板坯加热质量的前提下达到节能降耗的目的。

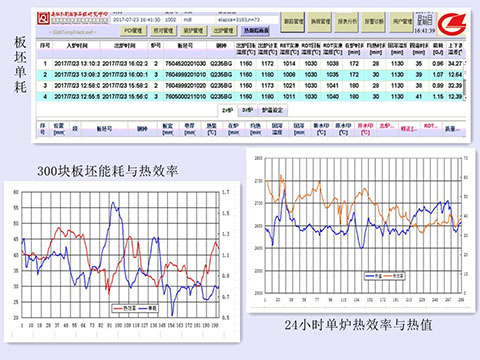

在质量提升方面,热处理和隧道炉过程控制系统的自动投入率达100%,常规热连轧加热炉过程控制系统自动投入率为95%以上(排除能源热值压力异常波动、上下游工序故障等因素干扰)。热处理和隧道炉板坯温度均匀性指标,同板差合格率为96.35%,同炉坯间差合格率为97.63%,交叉坯间差合格率达100%。板坯加热炉温度预报模型精度±15℃达97.28%,智能化燃烧技术使得RDT温降标准差均值降低了2.45,提高了轧后温降的稳定性,同时烧损降低了0.01%~0.05%,有效提升了企业的可持续发展力及市场竞争力。

全自动常规热连轧加热炉控制系统 ——涟钢2250mm热连轧加热炉

中厚板热处理炉控制系统  CSP隧道炉控制系统 CSP隧道炉控制系统

常规热连轧加热炉跟踪系统

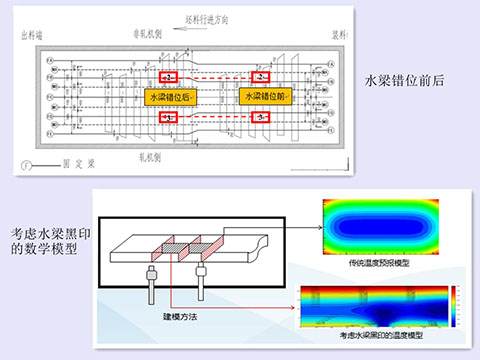

板坯温度预报模型 — 建模方法及温度场

炉温智能控制模型  加热炉控制系统能耗与热效率分析统计 加热炉控制系统能耗与热效率分析统计

铝板带热轧和冷轧自动化解决方案

针对铝板带热轧和冷轧生产的工艺流程及装备特点,结合多年来在钢铁轧制自动化领域的经验,通过硬件系统的自主集成和调试,搭建了高效、快速、稳定、可靠的多级计算机控制系统,完成了基础自动化、过程自动化和中间件平台的开发。通过对铝合金材料变形行为、铝合金端面变形行为、铝合金温度场计算、智能算法的模型参数评估、轧制离线仿真平台等基础理论研究,开发了自动化控制系统所需求的高精度质量控制核心模型和控制策略,实现高精度的全自动生产和高精度的质量控制。

开发了铝板带热连轧变接触支持辊辊形技术及全套的板形控制模型,包括基于交替有限差分算法的工作辊热辊形计算模型、基于改进影响系数法的快速辊系变形计算模型和基于神经网络及模糊规则的工作辊分段冷却控制模型。

对于直接以板材为成品的粗轧机组,开发了不依赖测厚仪的铝合金板材厚度控制技术,厚度精度远高于传统方法;针对热连轧以及单机架和二连轧冷轧厚度波动特点,也开发了基于改进型Smith预估器,且满足动态负荷平衡的AGC技术。

开发了非对称和非稳态条件下的质量控制技术。通过对角轧过程的三维有限元模拟,揭示了角轧过程铝合金板带的宽度变形规律,形成了一整套角轧工艺和控制策略;采用微跟踪方法,实现了铝板带的头部变厚度轧制技术;依据相似性特点,建立了头尾铝板带串级纠偏控制方法;开发温度非稳态及失张条件下的AGC调节策略;开发出功能齐全的铝合金板带材数据库,构建了基于BP神经网络的铝合金中厚板厚度预测模型。

铝板带热轧和冷轧自动化相关技术已经申请国家发明专利10余项,软件著作权2项,获得省部级奖励2项。

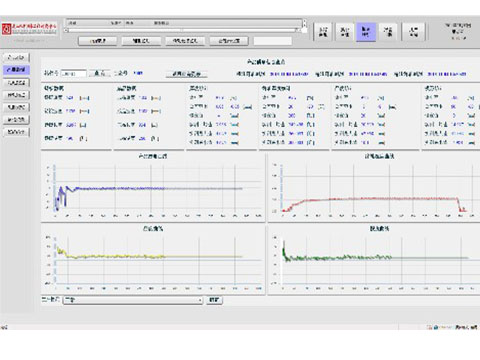

L2部分HMI画面

L1部分HMI画面

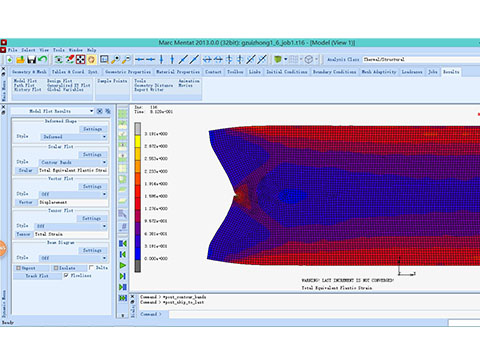

铝锭头尾部总体等效应变图

热轧成品铝板照片

热轧成品铝卷照片

冷轧铝卷

无人天车、智能化装备与可视化技术

基于信息通信技术与先进制造技术深度融合,连接“智能传感”、“智能分析”、“智能控制”三个关键环节,研发新一代智能装备系统,实现主辅生产装备的无人化、智能化、信息化升级与可视化监控,是钢铁流程智能制造的重要发展方向。

主要包括三个方面的业务内容:

(1)针对主生产流程的全线智能感知与无人驾驶技术:通过先进检测技术,实时获取板带的组织性能、尺寸精度与运行非对称等关键质量信息,实现对过程运行与质量状态的精准感知,并通过CPS架构的智能控制系统进行生产过程在线动态调整优化,实现无人驾驶,减少人工工作强度,提升质量控制精度与运行稳定性。主要包括粗轧中间坯镰刀弯、翘扣头、精轧机架间带钢跑偏的在线检测与自动控制等业务。

(2)针对辅助系统的智能化、信息化装备升级:通过应用无人天车与智能库管、工业机器人等业务,实现对辅助工序单体装备的智能化升级,以及主、辅生产装备的信息化集成,贯通产线、车间、工厂的信息流与物流,实现系统的智能制造产线及工厂,有效简化人工操作,提升全线运行效率与系统安全性。

(3)基于数据孪生的生产过程3D可视化技术:使用3D仿真技术建立全流程虚拟生产线,通过实时生产数据驱动3D虚拟生产线与实际生产线同步,实现对生产过程的全方位实时、智能监控,并建立物料跟踪、产品质量、设备状态和生产决策的集中管控中心,有效提高生产管控效率。

作为工研院的新兴业务,无人化、智能化装备与可视化技术已推广应用业绩10余项,申请国家发明专利超过10余项,获得省部级奖励2项。其中,无人天车与智能库管、轧制运行非对称测控系统、3D可视化技术均处于行业领先地位,引领着冶金流程智能制造技术前沿。

基于数据孪生的生产过程3D可视化技术

|