全方位、多角度地解决了先进金属材料(钢铁及有色金属)从实验室制备到小规模试制,再到大规模工业生产等阶段 品种开发与质量控制的若干问题。主要包括:先进钢铁及有色金属材料的 品种开发;高精度钢铁及有色金属板带材的轧制工艺及控制技术;高品质钢铁及有色金属板带材的质量控制;高性能钢铁及有色金属材料的深加工和应用技术研究等。 实验室开发与工业生产、应用相结合。主要包括:成分设计与冶炼、加工工艺相结合,制备出具有高性能的钢铁及有色金属材料;研发先进钢铁及有色金属材料制备的自动控制系统,以产品性能和质量控制为导向,优化规模化生产工艺技术;根据用户需求,研究、探索先进钢铁及有色金属材料的锻造、冲压、热处理、焊接等方面深加工和应用技术。与国内多家金属材料生产企业与科研院所建立联合研发中心,更为有效地开展先进金属材料的研发与应用研究。 钢中夹杂物显著影响钢铁生产顺行和钢材使用性能,钢中夹杂物控制要求越来越严格严格,但现有的各种去除钢中夹杂物技术均已达到极限,生产夹杂物控制水平进一步提高遇到瓶颈。

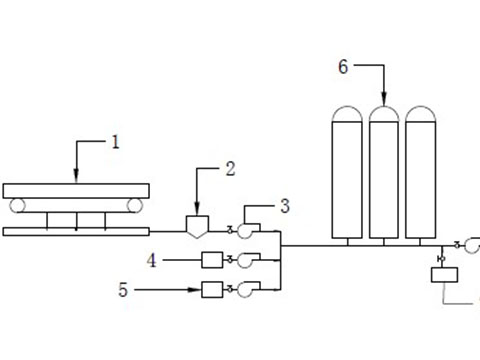

通过在吹氩站或LF精炼时向钢液中吹入氮气或氢气,使氮气与氢气溶解在钢液中;然后通过VD或RH对钢液进行真空析气处理,使钢液中溶解氮和氢呈过饱和状态,并以钢液中夹杂物为形核核心,通过异质形核作用,在钢中形成弥散微小气泡;气泡携带夹杂物上浮,并在上升过程中进一步捕捉夹杂物,促进夹杂物上浮去除。

在实验室10公斤感应炉上的实验结果表明,该方法可使轴承钢中夹杂物去除率达到79.2%,氧去除率达到81.6%;82B钢中夹杂物去除率达到40%以上,最高达到了87.4%,总氧去除率达到78%以上。

在石家庄钢厂生产非调质钢的生产中进行了工业实验,采用新技术后,钢中总氧由平均16ppm,降低到11.5ppm,夹杂物数量降低了52.8%,大于10mm夹杂物被彻底去除。

目前,相关技术已得到国家自然科学基金资助,并获发明专利授权两项。

增氢析氢法钢中夹杂物深度去除技术方案示意图

增氮析氮法钢中夹杂物专利授权书

增氢析氢法钢中夹杂物专利授权

烧结烟气与焦炉烟气高炉一体化处理技术

烧结烟气和焦炉烟气中含有大量二氧化硫、氮氧化合物、二噁英等,对空气污染严重,国家要求对烧结和焦炉烟气进行脱硫脱硝处理,将进一步要求脱二噁英处理。

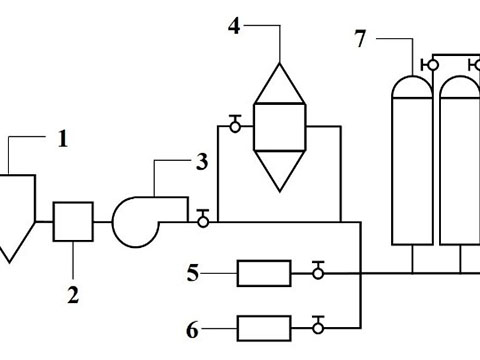

将烧结烟气和焦炉烟气导入热风炉,热风炉对烟气进行加热,将烟气加热到1000℃-1400℃;通过高炉风口,将加热后的烟气,吹入高炉,代替高温空气进行炼铁生产;同时,通过高炉中的高温和强还原条件对烟气进行脱硫、脱硝、脱二噁英及呋喃处理;烟气的显热、烟气中的氧、二氧化碳、和一氧化碳在炼铁生产中得到利用。与其它烧结烟气和焦炉烟气处理技术对比,本技术利用现有炼铁生产设备进行生产,运行成本低,不产生新副产品,能利用烧结烟气潜热,捕捉和利用烟气中二氧化碳和一氧化碳,且不需进行脱白处理,并可彻底解决二噁英污染。

1-烧结机 2-除尘设备 3-主抽风机 4-空气 5-富氧或氧气 6-热风炉 7鼓风机 8-高炉 9-煤气柜

烧结烟气高炉一体化处理技术示意图

1-除尘设备 2-脱湿设备 3-抽风机 4-烟气柜 5-空气 6-富氧或氧气 7-热风炉 8-鼓风机 9-高炉 10-煤气柜

焦炉烟气高炉一体化处理技术示意图

烧结烟气高炉一体化处理技术授权书

|